Din varukorg är för närvarande tom!

Tekniker som hjälper dig skapa ett smartare och tryggare hem.

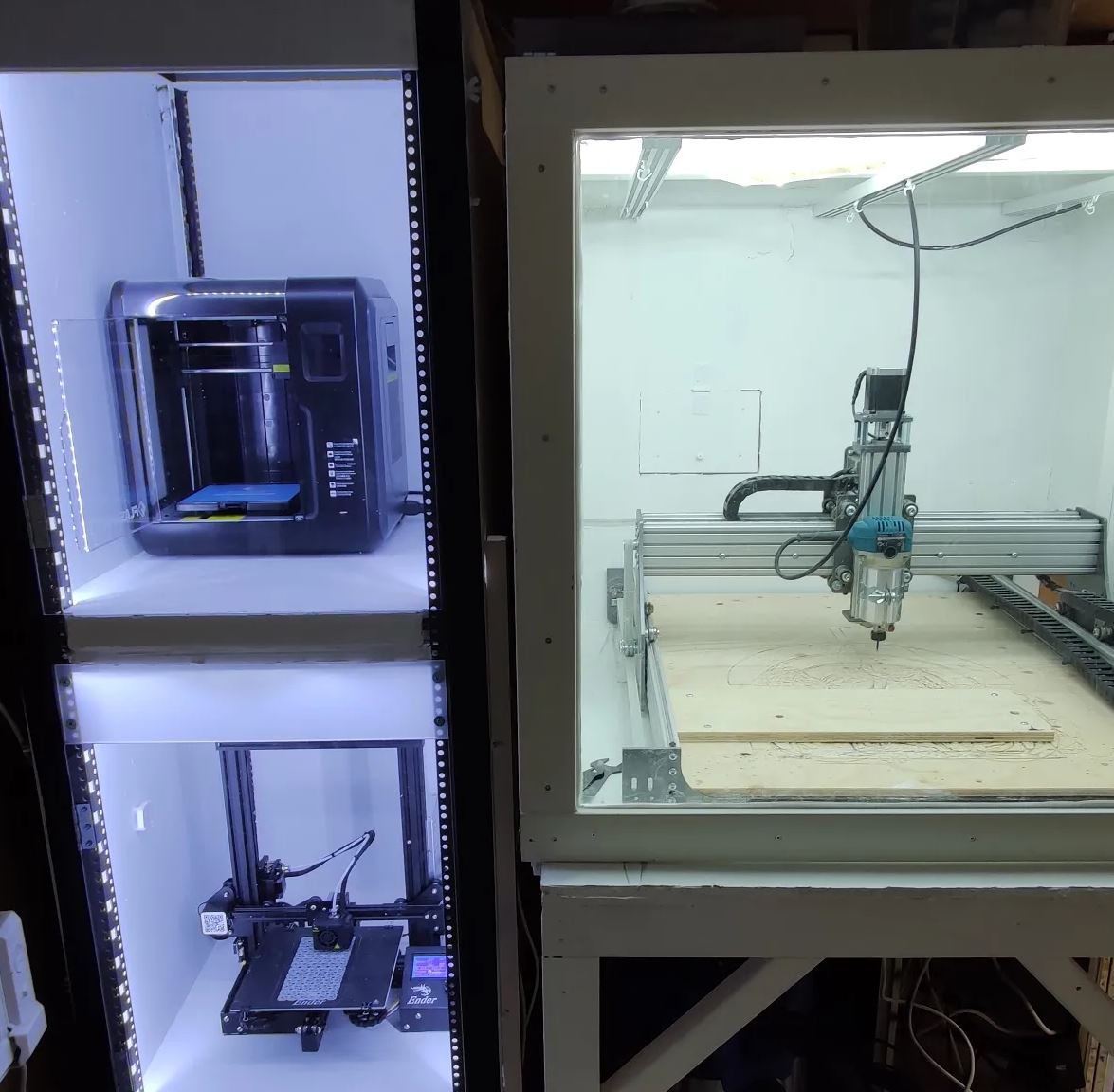

Projekt: Uppkopplade 3D skrivare & säkerhet

Det här inlägget är troligen mest intressant för dom som har kommit igång med 3D skrivare hemma eller funderar på det. Vi hoppas att likasinnade hittar några guldkorn i vårt projekt som går att återanvända eller spinna vidare på. Vi har lärt oss mycket nya och nyttiga tekniker när vi byggde boxarna som skrivarna och fräsen står. Det vi kommer skriva mycket om i inlägget är teknikerna vi använder.

Senast uppdatering i projektet: 2022-03-06 – 09.00 – Första publicering av inlägget

Målet är sedan att koppla upp allt till Home Assistant. Grundorsaken till hela bygget var att lösa problem med varierande temperaturer, brand och damm. Därav är ett av målen att automatisera allt för att automatiskt kunna avbryta oavsett vart vi är och ha full koll. Vi vill även logga en mängd rolig data så klart.

Det här är ett av de största projekten som vi hållit på med och det är långt från klart. Detta betyder att vi kommer uppdatera det allt eftersom vi bygger på lösningen. Så är du intresserad av någon av teknikerna vi inte hunnit skriva klart om så rekommenderar vi att följa inlägget (dela det gärna med). Vi tror att fler börjat spanat in och funderat över vilket bra komplement en 3D skrivare faktiskt kan vara. Speciellt för att skapa smartare förvaring och fixa reservdelar hemma. 2020 skrev vi en del om 3D skrivare och vi tycker det är dags att lyfta det som ett ämne igen på bloggen 🙂

Vi tipsar även om några gratisprogram som vi använder i projektet för att skapa 3D designer, dessa går sedan att skriva ut. Programmen heter Blender & freeCAD (externa länkar).

Bakgrund till projektet

Vi använder 3D skrivare i väldigt många av projekten på bloggen, så bakgrunden till hela projektet var att minska faktorer som påverkar utskrifter. Dessutom ville vi minska chansen för brand i 3D skrivarna. När vi väl gjorde detta så ville vi även skapa en inkapslade lösning för att kunna fånga partiklar med kolfilter från både CNC fräs och 3D skrivarna. Man vet aldrig om det är skadligt eller inte över tid.

Ett annat problem vi ville lösa var att få bort svängningar i temperaturer för 3D skrivaren. Garaget där vi har skrivaren varierar mellan 5-25 grader beroende när på året vi är där. Vilket får stor påverkan på utskrifterna och leder till problem.

Som svar på frågan innan den kommer: Nej, garaget är inte tänkt att förvara en bil i, och nu är det omöjligt att göra det 😉

Så vi hoppas med detta inlägg även få tips från andra som håller på med 3D skrivare, kanske du har hittat en bra lösning som fler borde veta om? Nu har vi inte korrekturläst, utan vi publicerar och sedan när vi anser att projektet är helt färdigt så går vi igenom hela inlägget.

Vi väljer att publicera och uppdatera inlägget löpande, annars är risken att detta inlägg inte är helt klart i år.

Meny

Vi använder nu det här inlägget som vår bygglogg, det som vi publicerade 2022-03-06 var den aktuella statusen i projektet. Vi har hållit på med det här i snart ett halvår och inser att vi inte hinner publicera något på bloggen på grund av detta. Därför gör vi ett inlägg där vi skriver om vad vi håller på med och hur vi applicerar teknikerna.

Redan nu har vi flera olika delar som vi skrivit om, många av dom är pågående eller kommande. Men det kanske finns saker du funderar över som inte framgår i inlägget eller saknas i TODO. I så fall ställ en fråga eller hör av dig till oss så försöker vi svara upp på det.

- Tekniker i projektet

- Styrning av Led belysning med ESP32 (kommande)

- Mätning av temperatur med DS18B20 (kommande)

- Uppkoppling av skrivare med Octoprint & Raspberry Pi Zero W2(kommande)

- Integrationer med Home Assistant (pågår)

- Bygget av 3D skåpen

- Val av design och bygge (klart)

- Kabeldragning (pågår)

- Bygget av CNC skåpet

- Val av design och bygge (pågår)

- Elektronik till CNC:n (påggår)

- Problem att hitta verktyg och lösningen (Klar)

- Brand och dammskydd (pågår)

- Val av design och bygge (pågår)

- TODO lista

- LOGG

I projektet har vi fokuserat på att skapa ett brandskydd med hjälp av gips. Detta i kombination med den öppna ytan runt 3d skrivarna bör minska risken att en eventuell brand kan sprida sig.

Tekniker i projektet

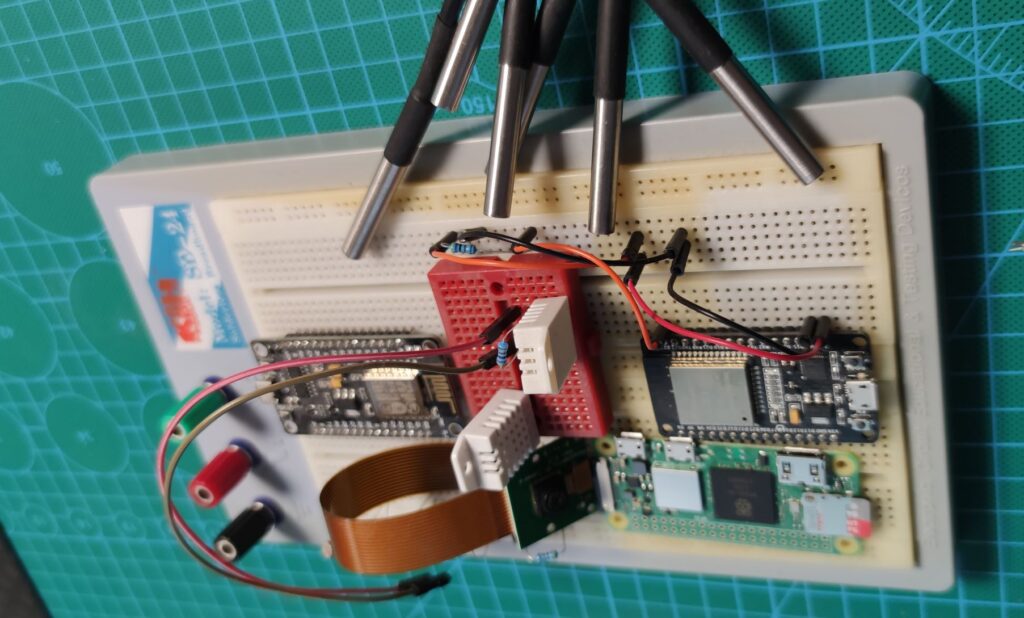

För att hålla koll på temperaturen i skåpen så använder vi oss än så länge av vår favorit xiaomi Aqara temperatursensor. Med den får vi in data till Home Assistant tills vi är redo med nästa steg. I framtiden kommer vi troligen byta ut Zigbee enheterna mot ds18b20 temperatursensorer och Dht22. Dessa kopplar vi sedan samman med EspHome.

Både 3D skrivarna och fräsen är saker som kommer underlätta våra kommande projekt på bloggen. Bland annat så tänker vi bygga om en gammal trasig radio. I den ombyggnaden så vill vi kunna skapa detaljer som är både exakta och snygga.

Styrning av Led belysning med ESP32

I varje del av skåpet har vi dessutom förberett med led belysning. Styrningen av den har vi sedan dragit ner till ett skåp där vi kommer koppla in reläer och styra varje del av slingan manuellt.

Mätning av temperatur med DS18B20

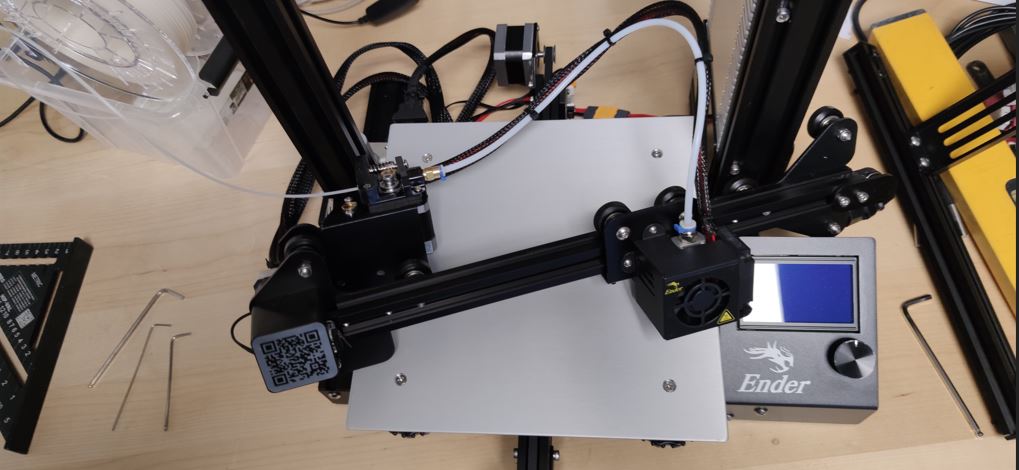

Uppkoppling av skrivare med Octoprint & Raspberry Pi Zero W2

För att kunna fånga och avbryta om ender 3 skrivaren skulle få något allvarligt fel så kommer vi använda oss av Octoprint, med den mjukvaran på en Raspberry Zero w2 kommer vi få status och kamera bild från skrivaren i Home Assistant. Vilket gör det möjligt att med zigbee uttag stänga strömmen till skrivaren om fel händer. För tro oss, det är ofta något som går fel med en 3D skrivare… Även om vi nu börjar få koll på allt som påverkar utskriften så finns alltid en liten risk…

Integrationer med Home Assistant

Här har vi inte gjort mer än att koppla in 3st Zigbee sensorer och en brandvarnare.. Detta för att få koll på när temperaturen i utrymmet är +18 grader så vi kan börja skriva ut.

Bygget av 3D skåpen

När vi byggde skåpet till skrivarna hade vi turen att få tag på ett begagnat serverrack. Detta gjorde att vi kunde montera gips mot det interna i skåpet. Och mot utsidan kunde vi använda plywood. Vi kommer med hjälp av färdiga hål i skenor lätt skapa hållare till 3d skrivarens plast.

Tidigare har det varit problem att ha 3D skrivaren utan skydd i samma rum eftersom det blir dammig av CNC fräsen, dammet hittar direkt in i skrivaren, speciellt från fräsning i MDF skivor.

Val av design och bygge

Vi hade en otrolig tur att få tag på ett gammalt serverrack, det finns många företag nu som skrotar bort dessa allt eftersom servrarna från förtag hamnar i ”molnet”. Så håll utkik på blocket eller likande siter efter serverrack, hittar du ett så får du en stabil grund. Dessutom med bra möjligheter att bygga till smarta delar till. Vi valde att återanvända färdiga monteringspunkter och montera fast allt i racket med vingmuttrar och M5 bultar. Detta gjorde att bygget gick både fort och att vi i framtiden kan montera om utifrån behov.

Vi har valt att exponera Plywood skivorna utanför racket, detta gör att vi kan skruva fast mer saker i racket utifrån behov. När det gäller hyllorna i racket så har vi valt två lager Gips på en plywood skiva. Detta i kombination med spackel bör förhindra att eventuell eld når träet allt för snabbt. Dessutom får vi en bra spärr för att hindra att värme går mellan de två delarna i racket.

När vi började bygga så tänkte vi att 3 hyllor borde vara optimalt, men vi fick nöja oss med två eftersom Ender 3 och kanske framtida skrivare blir relativt höga. och så här i efterhand så är vi nöjd över beslutet. Det behövs en hel del plats runt skrivaren.

När vi väl sågat och monterat klart allt så var det dags för plexiglasen!

När vi kommit så långt att plexiglasen väl var på plats så skulle vi ta bort den gröna plastfilmen som skyddar mot repor.. När vi tagit bort plasten på båda sidor och sedan inser att vi köpt fel plexiglas :/

Tyvärr hade vi lyckats köpa OPALVIT plexi, dvs inte transparent plexiglas som tanken var. Och vi kan säga att än idag så förstår vi inte riktigt hur vi lyckades komma så långt i projektet innan vi tog bort plasten som skyddade…

Efter att ha låtit projektet stå någon vecka så fick vi bita i det sura äpplet och köpa transparent plexiglas. Nu är det plexiglas vi hade som luckor inte bortkastat, vi kommer fräsa det till nya delar och använda det tillsammans med LED lister i framtiden. Vi valde att behålla en liten del av den OPAL vita plexiglasskivan som minne och en påminnelse till kommande projekt.

Kabeldragning

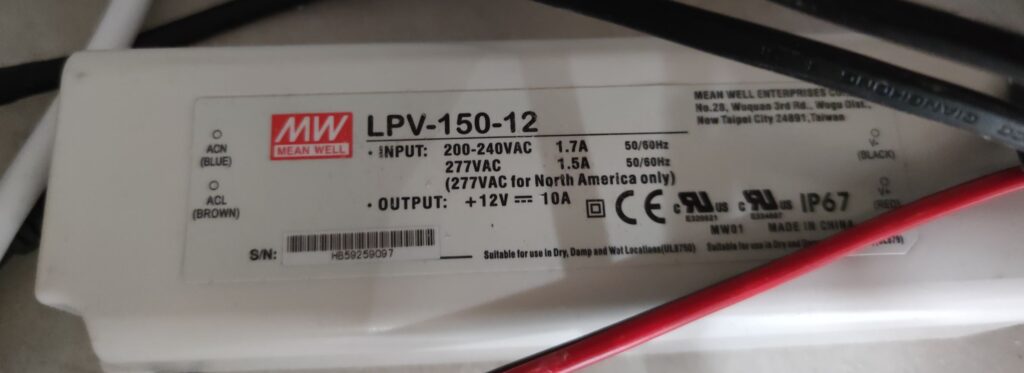

Vi har valt att helt basera vår lösning på 12V. Mycket på grund av att de flesta komponenter som kommer sitta i skåpen kräver just 12V. Detta gör att vi kan driva både led belysning och fläktar direkt från samma knytpunkt. Dessutom är spänningsfallet för 12V helt ok utifrån de avstånd och strömstyrkor vi kommer använda oss av. Vi har även dragit opressade nätverkskablar in i varje utrymme (utöver en vanligt nätverkskabel), dom kommer användas för att koppla upp sensorer i framtiden.

I den lösning vi nu bygger så kommer vi återanvända ett nätaggregat som vi tidigare använda tillsammans med en Arduino. Vi anser att 120W är långt mycket mer än vi behöver just nu.

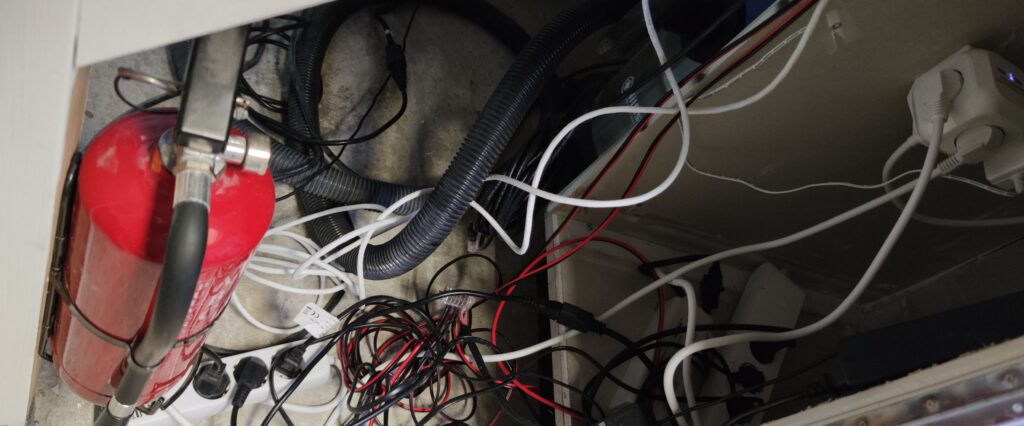

Vi har dragit fram alla kablar till en box under CNC:n, där har vi även placerat en brandsläckare utifall det skulle gå åt skogen någon gång i framtiden med något projekt.

Utrymmet där vi kommer hantera elektroniken som ska styras med ESP32 och ESPHome eller Raspberry Pi Zero W2 är bara förberett. Utrymmet är dock klätt med gips så vi bör även där minska risken att en eventuell kabelbrand sprider sig. Så kod och mjukvara kvarstår ännu i projektet.

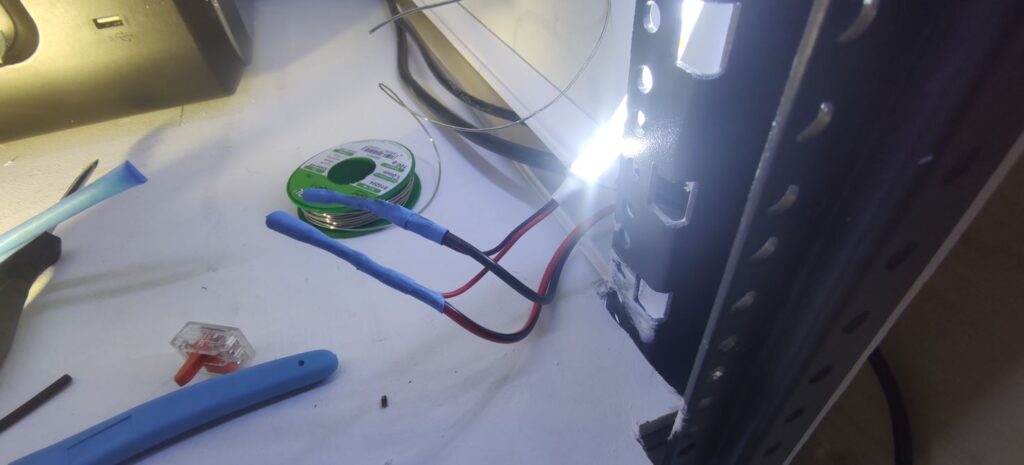

När vi monterade in led slingan i racket så tänkte vi först använda oss av kontaktblock, men påg rund av de tunna kablarna från Led slingorna så glappade det för mycket. Så vi fick löda slingan till de tjocka 12V kablarna.

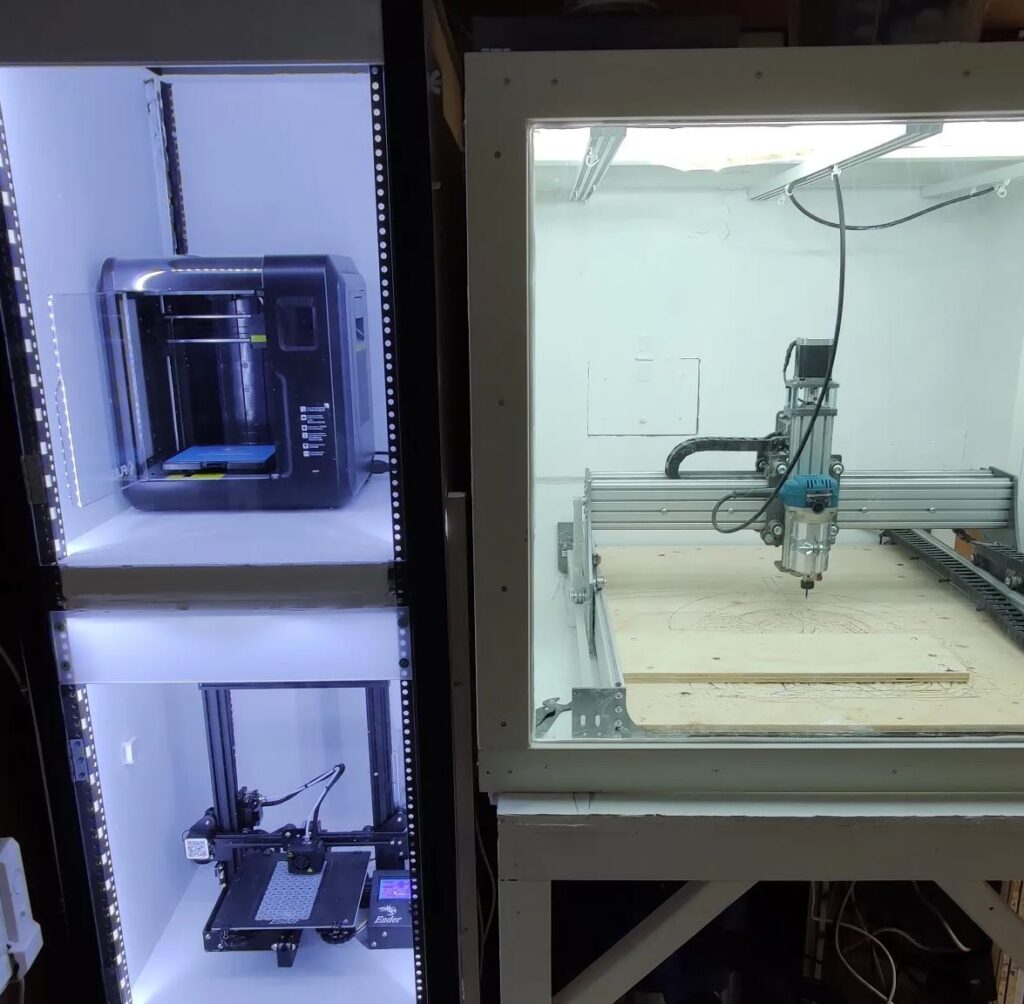

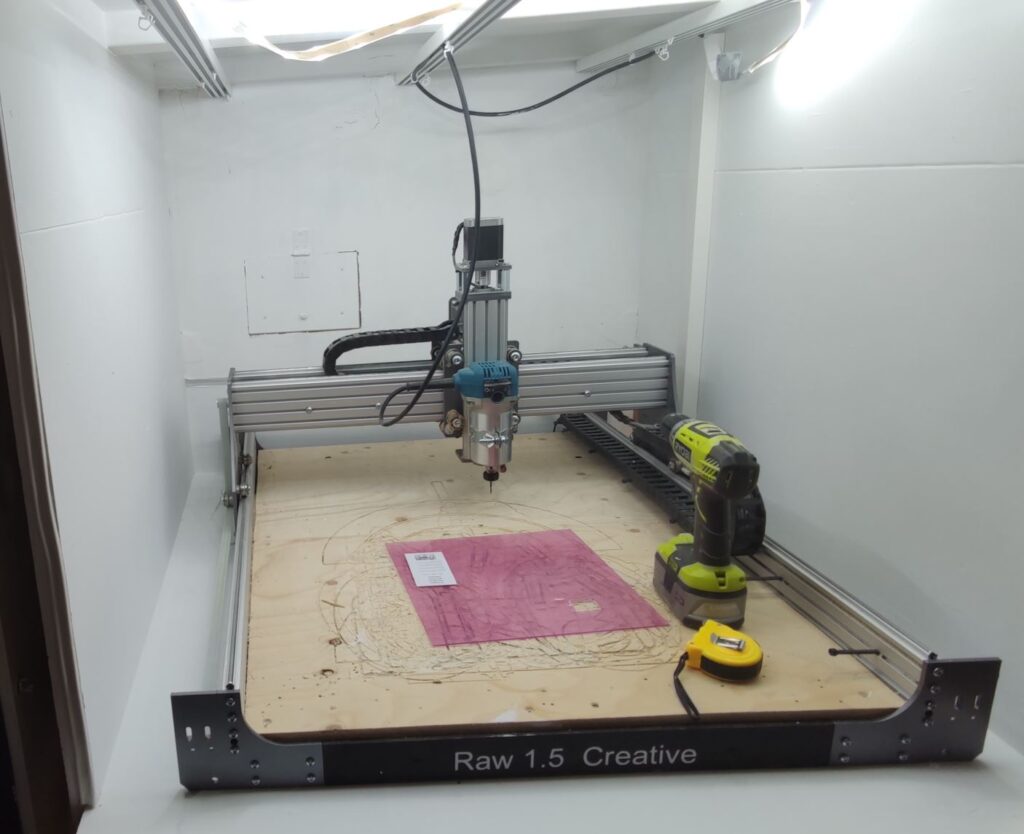

Bygget av CNC skåpet

Det skåp vi bygger för CNC:n ville vi ha väldigt nära 3D skrivarna för att kunna återanvända kabeldragning och maximera utrymmet i garaget. Därav offrade vi en 30% av bänkytan för att få en stabil grund att bygga upp från. Så här i efterhand så inser vi att det vi gjort nu har gett oss mer totalutrymme i garaget.

På sidorna så byggde vi uppmed Plywood med och dessa täcktes sedan med gips och spackel, så inget brandfarligt ska vara inne i utrymmet.

På framsidan har vi valt att ”bygga” ett fönster av ett stort plexiglas, hela framsidan går sedan att öppna upp mot taket, där kan vi sedan fästa dörren med två krokar.

Det enda som vi upplever som lite negativt är att den stora plexiglasskivan blir en enorm magnet när vi kör fräsen. Spån och material från fräsen vill gärna åka mot rutan. Nertill på sidorna av rutan har vi sedan satt två krokar. Detta gör att vi får en helt tät lösning mot boxen, samtidigt som vi kan öppna upp och ta ut hela fräsen om behovet skulle uppstå.

När vi är redo med elektroniken så är planen att byta ut Zigbee LED listen från LIDL med samma 12V led list som vi använder i skrivarskåpen. Detta gör att vi får en mer enhetlig lösning.

Val av design och bygge

Designen som vi valt att använda oss av ovan är utformad för att ge oss tillgång till hela ytan inne i lådan, samtidigt som den är så pass hög att vi kan placera smarta lösningar ovanför fräsen. Vi har bland annat valt att använda oss av Ikeas gardinskenor upptill. Just på den här bilden så ligger bara ledlisten från LIDL i taket, vi kommer byta ut den inom kort mot samma led list som vi har till 3D skrivarna.

En av de viktigaste detaljerna med dessa byggen var att få ett bra brandskydd. Troligen så kommer gipset inne i boxen vara ett bra sätt bromsa en eventuell brand. Men vi tror det kommer bli problem att sätta en brandvarnare inne i utrymmet där vi fräser, så här tar vi gärna emot tips… I dagsläget så har vi monterat den rakt ovanför boxen till fräsen. Dvs i garagetaket.

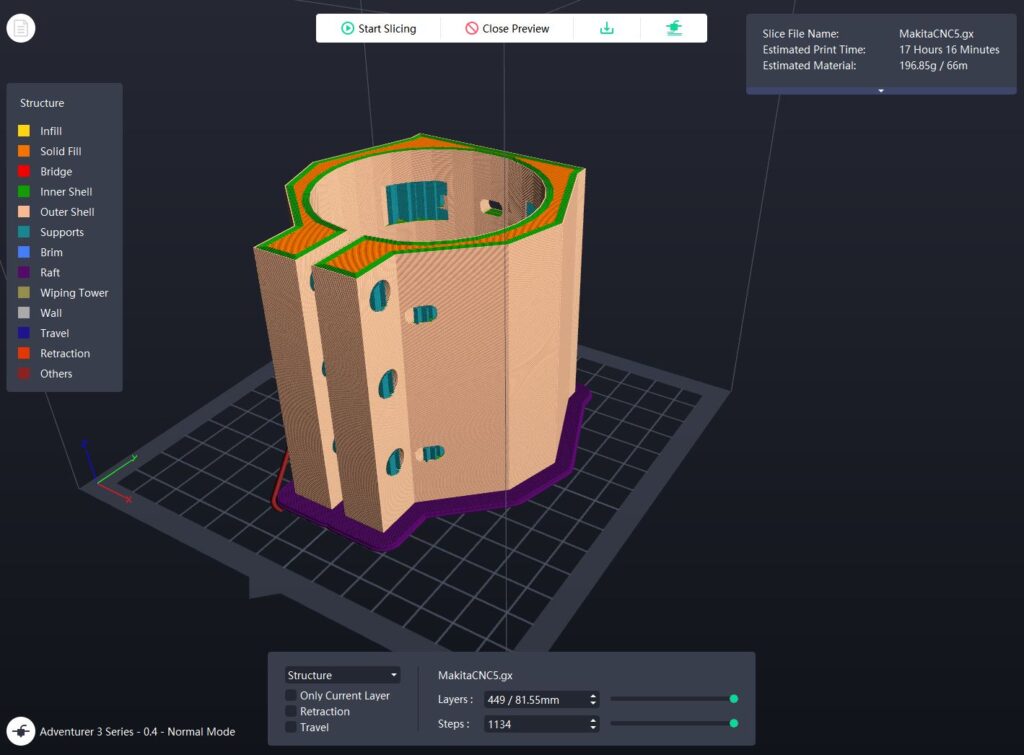

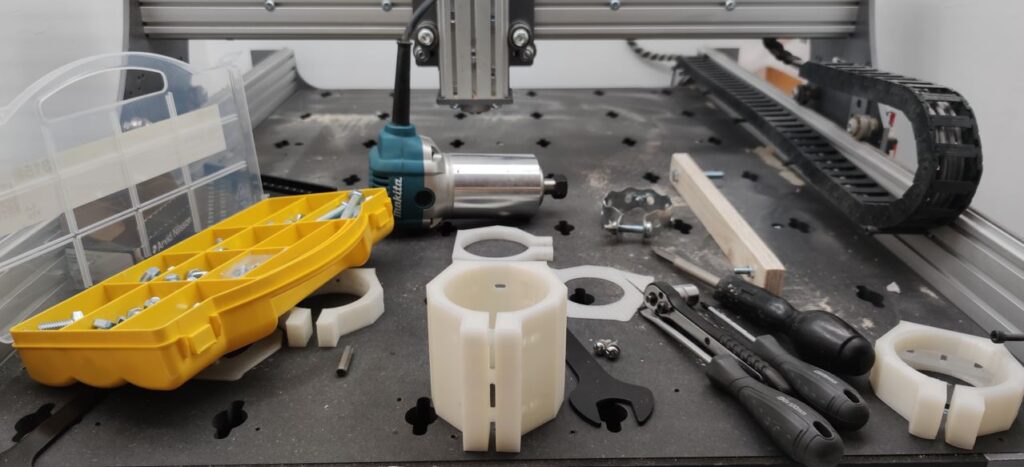

Vid testfräsning av en större yta så insåg jag att det blev små tänder mellan varje planing av bordet. Vilket vägrade att ge med sig när jag försökte kalibrera så fräsen blev helt rak i relation till bordet… Designade en ny hållare i Blender och skrev ut den med extra tjocka väggar och 50% infill. Vilket resulterade i en del på nästan 200 gram!

När väl den nya delen var färdig så kunde jag börja fokusera på att få fräsen helt i linje med bordet.

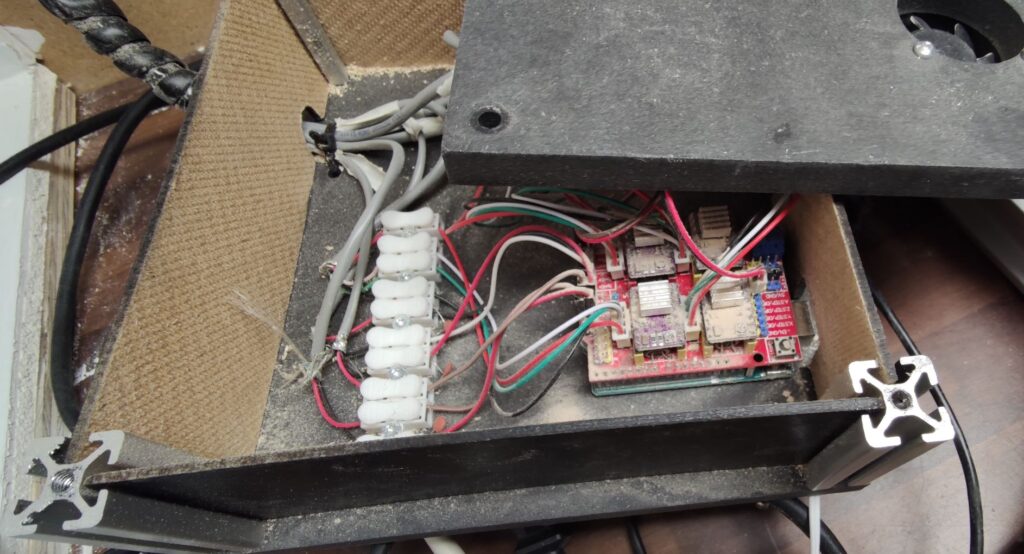

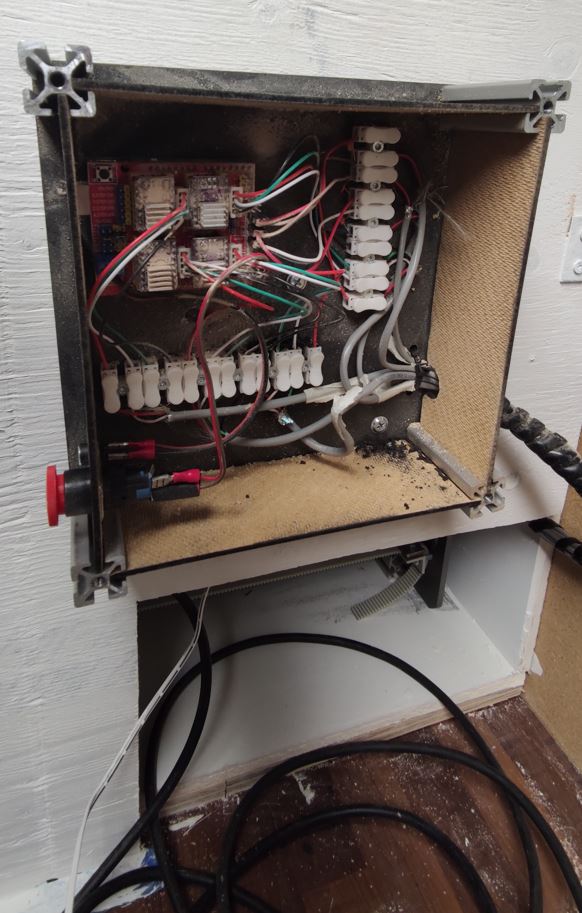

Elektronik till CNC:n

CNC fräsen har vi valt att koppla upp med en Arduino. I datorn kör vi sedan estlcam för att generera hur fräsen ska arbete. I samband med att vi byggde skåpet till den så klädde vi även där insidan med gips. Vi hoppas därigenom att vi hinner använda brandsläckaren om något skulle fatta eld.

Vi har än så länge nämnt väldigt lite om att vi håller på att lära oss använda en cnc fräs, bakgrunden till det är att möjliggöra arbete i plexiglas och andra material. Än så länge har vi bara skrapat på ytan inom cnc och inser att det är ett nästan lika stort område som 3D skrivare :/

Problem att hitta verktyg och lösningen

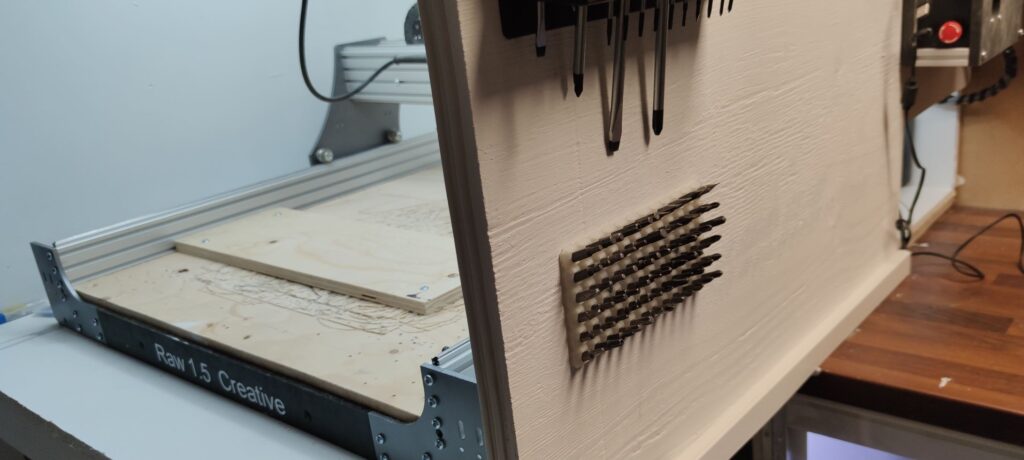

Som ni kanske sett på våra sociala medier så har vi postat frustrationen över att inte hitta rätt verktyg under byggets gång… Speciellt att hitta rätt bits till skruvdragaren. Bilden nedan visar hur bra ordning vi hade tidigare, tror fler känner igen sig här 😉

I samband med att vi irriterade oss på problemet så bestämde vi oss att skapa en lösning på detta. Samtidigt som vi gjorde detta så ville vi träna på 3D programmet Blender ( extern länk ). Orsaken att vi nu använder det programmet är att Fusion 360 sakta men säkert tar bort funktionalitet från gratisversionen dom tidigare tillhandahållit…

Skapa designer med 3D programmet Blender

Vi valde förra året att börjat investera tid i att lära oss Blender (extern länk) för 3D design. Och det har varit både varit lärorikt och lyckat! Det som många inte vet om Blender är att det även går att göra designer som går att exportera till 3D utskrift (.STL) och designer att fräsa.

Vi har lärt oss genom att kolla på den här Youtube kanalen från Maker Tales (extern länk). Vi har inte något alls att göra med honom, men vi tycker att han verkligen har gjort en bra serie för att komma igång precisionsdesign i Blender. Så funderar du på att komma igång med Blender så spana in hans kanal.

Med hållaren till våra bits så kunde vi nu montera upp både skruvmejslar och alla bits på väggen till CNC skåpet. Vilket har skapat en smartare förvaring och underlättar kommande projekt. I samband med den här förändringen så kunde vi städa bort en mängd trasiga bits och bara spara de som var bra.

Utöver att designa och skapa modellen som sedan skrivs ut så går det även att rendera grafik till designen, vilket var riktigt lärorikt och roligt. Filmen nedan är en rendering av hållaren som vi skrivit ut ovan, observera att vi fått till en textur som t.o.m ser ut som lager av plast.

Vi har även kollat en del på FreeCad men vi valde ändå att använda blender eftersom det är mer mångsidigt och fyller ett större värde för oss.

Brand och dammskydd

Med CNC fräsen och den okunskap vi idag har så är vi rädd att felaktiga program både ska förstöra fräsar och orsaka brand. Nu är chansen för detta inte så stor, men för att vara på den säkra sidan så har vi klätt hela insidan till utrymmet där fräsen sitter med Gips. Detta bör om inte annat minska risken för spridning vid brand i CNC:n.

Det vi däremot har stor nytta av är just det slutna utrymmet där fräsen står. Detta gör att allt färsdamm håller sig där inne, i framtiden så funderar vi på att koppla in en grovdammsugare och något filter med en fläkt för att hålla nere mängden damm i luften där inne.

TODO lista

Nä vi uppdaterar och dokumenterar vårt bygge så kommer vi försöka ta med funderingar från dig som läser inlägget med, finns det något som saknas eller inte finns med i todo listan så skriv gärna en kommentar så kollar vi om det går att få med 🙂

- 3D Skrivare

- Led belysning – Tänker dela 5-6 meter led slinga i 5 olika delar, dessa styrs individuellt med ESPHome.

- Temperaturövervakning – 3D skrivare vill ha jämn temperaturen, då blir utskrifterna bättre.

- kolfilter och styrning av fläktar för att reglera temperatur i utrymmet skrivaren står.

- Övervaka och larma vid brand.

- CNC

- Övervaka för brand.

- Fräsen dammar vid fräsning, tanken att styra en grovdammsugare

- För att fräsa i Plexiglas behöves eventuellt någon typ av kylning, någon styrning av tryckluft kan bli aktuellt.

Uppdatera inlägget om 3D skrivare

LOGG

2022-03-06 – 09.00 – Första publicering av inlägget

I mer än 10 år har Markus Jakobsson delat med sig av erfarenhet inom smarta hem på bloggen. Markus har testa det mesta och lärt sig massor på vägen, kunskaper och erfarenheter han delat med dig här på bloggen.

Favoriter inom smarta hem just nu:

Xiaomi Mi Flora

Raspberry Pi 5

Homey

Home Assistant

Displayen LYWSD03MMC

Hoppas du uppskattade innehållet och fick nytta kunskapen vi delat med oss på Automatiserar.se.

Stort tack för att du tog dig tid att läsa vårt inlägg.

Med vänliga hälsningar Markus Jakobsson

Allt går att automatisera!

Vill du lära dig mer om smarta hem

och inte riskera missa några nyheter

från bloggen?

Prenumerera då på bloggen via mejl.

Är du nyfiken på vad mer för roligt jag delat här på bloggen

så kolla in den här sidan med sammanfattningar och filmer.

Kommentarer

2 svar till ”Projekt: Uppkopplade 3D skrivare & säkerhet”

Wow, tack för ett spännande inlägg.

Själv har jag fått upp ögonen för 3d-skrivare efter att ha hängt mycket på en gamingsida som sedan skrev om dessa roliga maskiner. Jag klickade hem en enklare variant och blev helt såld, så sedan dess har jag skrivit ut saker varje dag. Även så kul att CAD:a! Skall fortsätta följa din blogg och framförallt läsa vidare dina gamla inlägg.

Tog bort länken eftersom den inte var relevant i kommentaren :/

Taggar:

Gör ditt hem Smartare med några av dessa tillbehör

Jag har testat många enheter som gör min vardag lite enklare och smartare, vissa bra och vissa mindre bra. Många är helt vanliga enheter som fått smarta funktioner eller tekniker installerad. Något som jag sedan försöker använda för att göra familjens vardag enklare och vårt hem smartare. Är du intresserad av att se vad du kan göra med dessa enheter så klicka på bilden för att läsa mer om hur vi upplever den.

Inside The Box

(Slutar snart att supportas)

med UV ljus & en fläkt?

luftkvalitén med IKEA

Starkvind

Sensibo Air

Sensibo Pure

med 4X USB laddare

ute med GiEX

Till en lokal MQTT

med OpenMQTTGateway

vågen Mi Smart Scale 2

hjälper dig spara energi

siren och dörrklocka

mycket prisvärd kamera

element med Tado

vattenavstängaren

Knycklan från IKEA

switch från Tp-Link för att

driva dina kameror

HC801A för att

övervaka sommarstugan?

siren och ringklocka?

Kolla då Moes Siren

våtrumsfläkt

3D-Designer och skriv ut

Lämna ett svar